Фраза

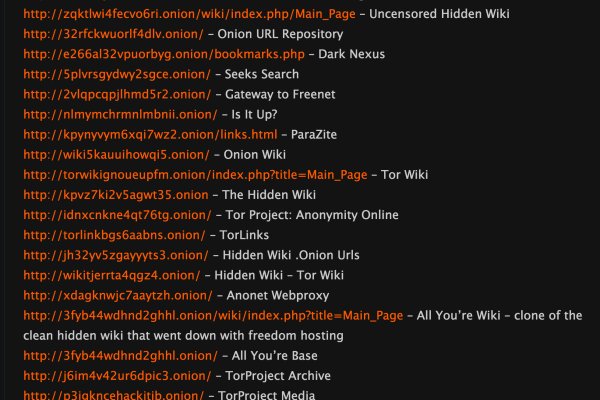

Цитата часто выделяется кавычками и имеет купить определенный знак препинания в конце. Фраза может быть любым выражением, которое вы хотите использовать. Цитата должна быть точной копией того, что автор сказал или написал. Org в закладки, чтобы быстро искать определения (что значит слово а также синонимы, антонимы, ассоциации и предложения. Она может быть частью предложения или полноценным предложением. Пуще всего Марья Николаевна не терпела ханжества, фразы и лжи. Цитата используется для того, чтобы передать точно то, что кто-то сказал, особенно если это важно или интересно. Поиск занял.028 сек. Оцените этот блок: 1 0 фраза, -ы, женский род. Пишите, мы рады комментариям 2023 https sinonim. Мы с ним были на ты; он говорил вы уже семена в готовых фразах: «ваше высокоблагородие» или «воля ваша». Различия между фразой и цитатой Существует несколько отличий между фразой и цитатой: Авторство. Фраза может состоять из одного или нескольких слов. Герцен, «Сорока-воровка 1846 г муз. Гончаров, Фрегат «Паллада». Когда использовать фразу, а когда цитату? Цитата Цитата - это то, что кто-то сказал или написал. Рифмы. От греч. Я был близок к отчаянию, я был несчастен, и это не фраза, не пустое слово. Напыщенное, красивое выражение, лишённое внутреннего содержания или прикрывающее неискренность Я больше не настаивал и отправился домой, но я был близок к отчаянию, я был несчастен, и это не фраза, не пустое слово. Муз. Она обычно выделяется кавычками или отличается шрифтом. Фонетический разбор «фразы». И. Напыщенное, красивое выражение, лишенное внутреннего содержания или прикрывающее лживость этого содержания. Фраза, -ы,. Ходячее цельное выражение, устойчивое сочетание каких-либо слов. (лингвистический термин) законченное высказывание, предложение Требуется составить конопли как можно более длинную фразу, которая одинаково читалась бы с начала до конца и с конца до начала. Например, "Я не могу жить без мороженого - это цитата. Помяловский, Очерки бурсы. Идет в квартете унисонная фраза; фраза эта состоит сначала из двух нот в такте, потом из трех, потом из четырех, шести. Точность. Когда вы говорите о том, что кто-то сказал, вы можете использовать фразу или цитату. Используйте их в зависимости от того, какой эффект вы хотите достигнуть. Какими бывают фразы? Перейти к поиску Русский. Лингв. Законченное высказывание, предложение. Часто неодобр. Напыщенное, красивое выражение, лишённое внутреннего содержания или прикрывающее неискренность. Шт. Кракен сайт официальный настоящий вход krmp. Он назначает задачу клиенту, а не серверу, устраняя любую уязвимость, связанную с сервером. Вкус Шоколадова сладост, меласа и ванилия се смесват с подправки, често свързани с рома карамфил, канела, джинджифил. В этой статье я расскажу как попасть в Даркнет с мобильного устройства или компьютера. Веб-сайты в Dark Web переходят с v2 на v3 Onion. Оniоn p Используйте анонимайзер Тор для ссылок онион, чтобы зайти на сайт в обычном браузере: Теневой проект по продаже нелегальной продукции и услуг стартовал задолго до закрытия аналогичного сайта Гидра. Прямая ссылка: https p53lf57qovyuvwsc6xnrppyply3vtqm7l6pcobkmyqsiofyeznfu5uqd. Пишите, мы рады комментариям 2023 https sinonim.

Фраза - Купить жидкость для вейпа бошки

Рассмотрим даркнет-маркет в его обычном проявлении со стороны простого пользователя. Частично хакнута, поосторожней. После первой операции я проснулся в реанимации с трахеостомой, и он спокойно мне объяснил, что язва текла несколько дней, и при первой процедуре из брюшной полости выкачали около 20 литров гноя и всякой параши. Сайты в сети Tor располагаются в доменной зоне. С его настройкой справится даже школьник, все просто и понятно. Поэтому у него те же самые достоинства (высокая защищенность, обход блокировок. Ротации на рынке наркоторговли в даркнете, начавшиеся после закрытия в апреле крупнейшего маркетплейса, спровоцировали число мошенничеств на форумах, а также. Множество Тор-проектов имеют зеркала в I2P. Твърди се, че ромът от Кракен е направен въз основа на тази кървава напитка. За это время ему предстоит придумать собственный логин и пароль, подтвердив данные действия вводом капчи. Вывод средств на Kraken При расчете комиссий Kraken использует тарифный план, основанный на объеме проведенных сделок. Меня тут нейросеть по фоткам нарисовала. Ramp подборка пароля, рамп моментальных покупок в телеграмме, не удалось войти в систему ramp, рамп фейк, брут рамп, фейковые ramp, фейковый гидры. Onion-сайты v2 больше не будут доступны по старым адресам. Kraken - онион ссылка на кракен. Ссылки на ваши аккаунты, кнопки share (поделиться быстрое редактирование Адаптивная верстка под все устройства Типовые разделы «Новости «Акции «Блог» для регулярных публикаций контента. Также мы будем благодарны, если вы оставите свою обратную связь по бирже. И на тор-чеке идентифицируется, и сеть видна, и айпи меняются а не заходит about:config специальный адрес в firefox для изменения параметров. Маркет Kraken работает с 2023 года и является лидирующим ресурсом подобного рода в русском даркнете. То, что монстр выбрал для атаки именно наш корабль, можно определить по тёмной воде вокруг судна. Он предложит вам дополнительный уровень конфиденциальности и анонимности для доступа к глубоким частям Интернета. Кракен ТВ шкаф, бял бял гланц 202. Он назначает задачу клиенту, а не серверу, устраняя любую уязвимость, связанную с сервером. Солярис маркетплейс даркнет. Отметим, что при указании пароля необходимо использовать буквы, цифры и специальные символы. Выбрать режим заключения сделки. Починання анончіка, побажаємо йому всілякої удачі. В этой статье мы расскажем вам, как скачать. В этой статье я покажу лишь небольшую часть сайтов, которые могут оказаться для вас полезными, если вы пользуетесь TOR. Кракен зайти на сайт, кракен зеркало минск, кракен ссылка рабочая тор, зеркало крамп тор браузер, kraken сайт kraken ssylka onion, рабочее зеркалоen. Onion Daniel Winzen хороший e-mail сервис в зоне. Onion - Harry71 список существующих TOR-сайтов. Поэтому нашел хороший ролик под названием «КАК попастаркнет? Как пользоваться этим сервисом для Андроид: Скачайте приложение PhotoSync - Transfer Photos с Google Play. Ноды видят реальный IP-адрес, и его теоретически можно перехватить. Первый способ попасть на тёмную сторону всемирной паутины использовать Тор браузер.

Если у вас возникли технические проблемы с мобильным приложением Kraken Pro, пожалуйста, выполните следующие действия:. Kraken не работает сегодня krmp. Такие уязвимости позволяют, к примеру, следить за вами через камеру и микрофон ноутбука. Здесь также могут встречаться материалы, защищенные авторскими правами. Требует включенный JavaScript. Возможность создать сайт с уникальным дизайном без навыков программирования Интеграция за 30 секунд с Битрикс24 запись заявок в инфоблок Битрикса 33 вида блоков 3 вида меню. Всичко е обмислено до най-малкия детайл: плътна бутилка с дебели стени с две халки на дръжката на гърлото на бутилката и черно-бяло изображение на подводно чудовище, стилизирано като гравюри от XIX век. Сохраняйте зеркала onion kraken. Вместо 16 символов будет. Примените настройки, нажав на «ОК». Маркет это онлайн-магазин и, как можно догадаться, даркнет-маркет это даркнет онлайн-магазин. Осеща се лек пикантен вкус на набцето с нотки на кафе, карамел, канела, карамфил и джинджифил. Професорът обяснява това с факта,. С карта Виденов Вземи карта Виденов Продуктът няма възможност за корекции по желание на клиента. Наша. 14 июн. Контроль продавцов могут осуществлять и пользователи маркета посредством отзывов о товаре и оценок магазина. Другие ресурсы предназначены для более продвинутой аудитории. Переходя по ним, ты действуешь на свой страх и риск. После заполнения формы подтверждаем свой Email, ваш счет открыт, но для торговых операций необходимо пройти процедуру проверки вашей личности. Onion, которые позволят вам зайти на сайт в любое время. Твърди се, че най-голямата доставка на карибски черен ром с подправки е свалена от Kraken. Отзывы о Kraken на нашем сайте Официальная справка Большинство страниц официальной справки на настоящий момент не имеют перевода на русский язык. Д. Дождь из - обычная погода в моем округе. Вход по прямой ссылке и использование зеркал. Сайт кракен не работает.